Mensch-Roboter-Kollaboration, aber richtig

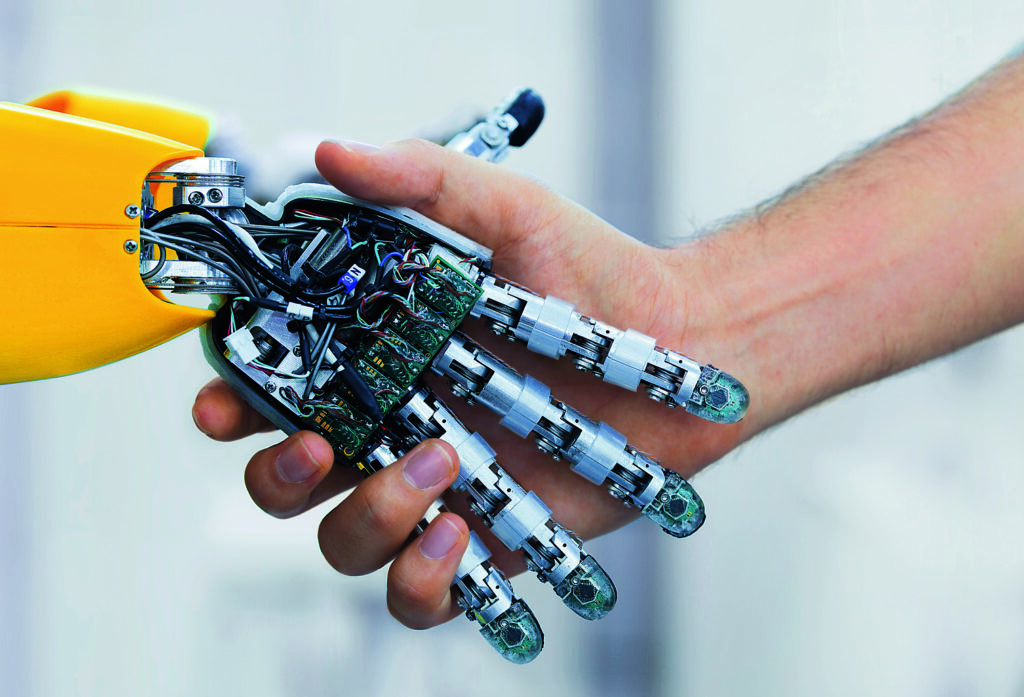

Mensch-Roboter-Kollaboration ist in der Automatisierungswelt mittlerweile jedem ein Begriff, die damit einhergehenden Herausforderungen wahrscheinlich ebenso. Allzu oft scheitern leider geplante Use Cases an ungeeigneten Umgebungsbedingungen, zu hohen Kollisionskräften, oder einer zu langen realistisch zu erreichenden Taktzeit.

Auch die Sichtweise auf MRK hat sich in den letzten Jahren gewandelt: Waren es in den Anfangszeiten noch voll kollaborative Anwendungen, die den Betreibern vorschwebten, so sind es in der Praxis nun zum größten Teil sequentiell kooperierende Applikationen, in denen die Cobots effizient eingesetzt werden. Statt der permanenten gleichzeitigen Zusammenarbeit zwischen Mensch und Roboter ist es also tatsächlich meist die zeitversetzte Tätigkeit im Kollaborationsraum. Es befindet sich also in der Regel jeweils nur der Bediener oder nur der Roboter im gemeinsamen Kollaborationsraum, während der jeweils andere außerhalb des Kollaborationsraum andere Tätigkeiten verrichtet.

Was aber nicht bedeutet, dass eine vollwertige Kollaboration, bei der Mensch und Roboter bestimmungsgemäß gleichzeitig im gemeinsamen Kollaborationsraum arbeiten, nicht möglich wäre! Notwendig hierfür ist eine detaillierte Aufbereitung des Use Cases, eine vorausschauende Planung der Applikation und die Auswahl eines zu diesen Gegebenheiten passenden MRK-Roboters.

Diesem Rezept folgte der Spezialist für Premium-Lichtsysteme und Elektronikhersteller ZKW, als es darum ging eine wirtschaftliche und zugleich ergonomische Station zum Verschrauben von Leuchtbändern zu realisieren. Konzipiert und gebaut wurde die Station mit 8 Schraubpositionen vom hauseigenen Maschinenbau-Team.

Natürlich haben die Techniker bei ZKW diese Lösung nicht einfach aus dem Ärmel geschüttelt – bis zur fertigen Applikation waren viele Herausforderungen zu lösen. Da ging es zum einen um die möglichst MRK-freundliche Gestaltung des Aufbaus selbst, nämlich darum so wenig wie möglich mechanische Strukturen im Bewegungsbereich des Roboters zu haben, um somit die Anzahl möglicher Kollisionsstellen allein schon durch das Design so gering wie möglich zu halten. Weiters erwies sich die Ausführung der Schraubspindel als ein Knackpunkt: weil mit herkömmlichen auf dem Markt verfügbaren Systemen nicht gleichzeitig alle Schraubstellen erreicht werden und die notwendige Sicherheit vor Quetschgefahren sichergestellt werden konnte, konzipierte man eine eigene Schraubspindel, bei der das Mundstück im Fall eines Quetschens der Hand seitlich wegklappt. Diese Spindelkonstruktion wurde auch sogleich zum Patent angemeldet. Auch in den Vergleich am Markt befindlicher Roboter und die letztendliche Auswahl wurde ausreichend Zeit investiert: Wichtig waren hier für ZKW eine fein skalierbare Sensibilität und vor allem Flexibilität bei der Einstellung der Kollisions-Kraftgrenzen und eine größere Anzahl an konfigurierbaren Sicherheitsbereichen, um je nach Position des Schraubers am Werkstück individuelle Sicherheitsparameter anwenden zu können. Zusätzlich waren auch eine ausführliche Risikobeurteilung sowie umfangreiche Prüf- und Validierungsprotokolle bis hin zur Betriebsanleitung und CE-Konformitätserklärung zu erstellen.

Doch der Aufwand hat sich gelohnt: Durch den Einsatz eines MRK-Roboters erspart man der Bedienerin die auf Dauer kräfteraubende Handhabung eines Handschraubers und steigert nebenher durch die gleichzeitige Arbeit von Roboter und Bedienerin auch noch die Produktionsgeschwindigkeit um 20% – und das Normen- und CE-konform. Eine eindeutige Win-Win-Situation also!